Как человек, увлечённый техникой, я всегда интересовался технологическими процессами, которые происходят на заводах и в мастерских. Любимые передачи последних десятилетий: «National Geographic’s – Megafactories», «Fast N’ Loud», «Overhaulin’», «Machines: How They Work», «Iron Resurrection», «Texas Detroit Steel», «Pimp My Ride».

В этой статье я расскажу про изготовление американских номеров на заводах, о технологиях производства и типах оборудования. Вас ждёт много фотографий и видео.

История номерных знаков Америки насчитывает больше 100 лет, за которые процесс производства менялся неоднократно. С ростом количества машин постоянно происходит оптимизация технологий для увеличения объёма и экономии денег. Если вы, также, как и я, без ума от гаечных ключей – добро пожаловать в мир электронно-механических станков!

Содержание

Как менялись материалы

Первые пластины изготавливались из листового железа различных размеров. Они были большие и тяжёлые. Автовладельцы были обеспокоены тем, что установленные на переднем бампере пластины блокируют поток воздуха к радиатору, поэтому в некоторых штатах их делали перфорированными. Эта практика была прекращена в 1918 году.

К 1920 году номера стали изготавливать из олова. В 1932-1934 годах штат Аризона производил свои таблички из листовой меди. Также в первое время были довольно распространены фарфоровые номера, и последним штатом, который перестал их делать в 1942 году, стал Делавэр.

Во время Второй мировой войны практиковали изготовление номерных знаков из фибролита на основе сои из-за необходимости отправлять весь имеющийся металл на военные цели. Козы были особенно довольны этой разработкой, потому что номерные знаки оказались вкусным лакомством.

Тенденцию использовать алюминий в качестве исходного материала для номерных знаков запустил в 1937-ом году штат Коннектикут. Он же первым начал использовать номера на постоянной основе, меняя лишь металлические накладки с изображением года. Использование алюминия взлетело в конце второй мировой войны. Это стало результатом избытка десятков тысяч ненужных военных самолетов – готовых и находящихся на заводах по всей территории США. Подавляющее большинство этих самолетов утилизировали, что позволило получить изготовителям номеров значительное количество алюминия по очень низким ценам. Тогда же ряд штатов воспользовались этой ситуацией и начали изготавливать номерные знаки из алюминия.

Однако, этот металл представлял много проблем, самой известной из которых была его склонность к появлению трещин, вызванным вибрацией от дороги. Это побудило ряд штатов отказаться от использования алюминия уже через год. Некоторые, тем не менее, пытались улучшить долговечность алюминиевых пластин в конце 1940-х годов, экспериментируя с «вафельным» дизайном, который использовал текстурированную основу для придания прочности пластине.

Первая светоотражающая пластина была выпущена в штате Джорджия в 1941 году, и там же впервые стали использовать наклейки для обновления регистрации. Размеры номерных знаков не были стандартизированы до 1957 года, когда утвердили 6 x 12 дюймов (15,24 x 30,48 см).

Сейчас основное сырьё для изготовления номерных знаков:

- Клейкий цветной светоотражающий полимерный лист.

- Краска или чернила.

- Алюминиевый листовой сплав.

Для плоских табличек используется корозионно-стойкий сплав марки АЛ22. Для рельефных номеров применяются марки АЛ27 и АЛ32.

Алюминиевые заготовки, как правило, делаются на металлургических заводах по определённым размерам и поставляются в рулонах в исправительные учреждения и другие производственные предприятия.

Наклейки для номеров печатаются на светоотражающих листах, очень похожих на те, которые используются для изготовления самих номерных знаков. Клеящая основа очень прочная и плохо поддаётся повторному использованию без повреждений.

Технологии производства

На заре автомобилестроения методы изготовления постоянно менялись, но всё сводилось к двойной покраске: сначала фон, а затем буквы. Большинство номерных знаков все еще производятся в исправительных учреждениях, хотя некоторые штаты заключают контракты с частными компаниями.

Старый метод

В доцифровую эпоху процесс был такой:

- Металлические заготовки вставляются в прессы и штампуются с закругленными краями и серией символов, обычно буквы и цифры.

- Вся табличка окрашивается в основной цвет, а выпуклые символы (иногда и дополнительные украшения) в контрастный цвет с помощью автоматического валика, который установлен по высоте выдавленных символов.

- Затем на двухцветную пластину наносится отражающее покрытие. Это вещество, похожее на краску, изготовленное из очень маленьких стеклянных шариков, которые преломляют свет и отражают, делая его намного ярче фона. Пластины, изготовленные этим способом, обычно считаются частично отражающими свет, поскольку покрытие невозможно нанести равномерно.

Новый метод

Современный процесс изготовления происходит так:

- Струйным способом печати на специальную термопереносную ленту наносится рисунок будущей таблички со светоотражающим слоем.

- Этот лист приклеивается на чистый металлический бланк (кусок алюминиевого листа, отрезанный по размеру номера).

- Заготовка помещается в специальный пресс для создания выпуклых символов, а потом символы сверху окрашиваются чернилами.

- Чернила пропускают свет полностью и равномерно, поэтому номера, сделанные по этой технологии считаются полностью светоотражающими. Но чернила менее долговечны, чем краска, поэтому на пластины также наносится прозрачное защитное покрытие. Светоотражающая пленка облегчает чтение номерных знаков сотрудникам полиции при свете фар или фонарей, и она более эффективна на шоссе. Но это делает номерные знаки более дорогими в производстве.

Если такое краткое описание не до конца удовлетворило ваше любопытство – читайте далее подробности про каждый этап.

Оборудование

Чтобы сделать номерной знак, требуются различные станки и софт для них. Поставками оборудования занимаются разные фирмы: 3M, Wald, ITI.

Я решил рассмотреть для примера всё, что предлагает компания John R. Wald Co. Речь далее пойдёт о современных методах изготовления. Оборудование компьютеризировано, но требует участия живых людей. На каждом этапе часть работы выполняет по крайней мере один сотрудник.

Металлическую основу номерного знака предварительно нужно подготовить. Оператор использует подвесной подъемник для загрузки катушки в «разматыватель» и постепенно подаёт лист в отапливаемый бак, который удаляет любые загрязнения. Тепло также помогает алюминию обеспечивать более высокую адгезию при нанесении графического покрытия.Затем алюминиевый лист проходит через машину, называемую «выпрямитель», которая удаляет любые удары или вмятины.

Печатные станки

У нас имеется рулон специальной плёнки для печати. На ней будет изображение нужного дизайна. Чтобы напечатать этот рисунок, существует специальное оборудование.

Первый вариант – это промышленный цифровой термотрансферный принтер «Wald DigiTag TM 1650», который работает с использованием модели CMYK, применяющейся в полиграфии для однопроходной печати. Одновременно поверх краски наносится специальный ламинированный слой, который предотвращает выцветание на солнце, защищает от дорожных химикатов и других агрессивных элементов. По стандарту разрешение печати составляет 400 x 400 точек на дюйм. Для фотографического качества настройки меняют на 400 x 1600 точек на дюйм.

Второй вариант – это струйный УФ-принтер «SOLO», работающий по технологии «Direct-to-Blank» с экономичным методом печати. Единственное требование к материалу — это светоотражающие листовые заготовки и чернила. На экране терминала оператор выбирает нужный дизайн, нажимает кнопку печати и за несколько минут из аппарата выходит готовый шаблон для наклеивания. Ламинирование в этом случае не требуется. Запатентованная технология чернил и защитное прозрачное покрытие соответствует государственным требованиям. Гарантия на этот тип номеров составляет 5 лет.

Аппликаторы

После того, как мы напечатали нужное количество картинок для будущих номеров, требуется их наклеить на алюминиевые пластины. Для этого используется аппликатор – аппарат, который берет алюминий и картинки из разных рулонов и склеивает их.

Далее лента перемещается в «пресс-заглушку», который:

- Нарезает непрерывный лист на плоские пластины размером 12 x 6 дюймов.

- Округляет четыре угла.

- Пробивает четыре крепежных отверстия.

Это и будут заготовки номерных знаков, которые по конвейеру попадают в следующий узел.

В тех штатах, где изготавливают плоские номера, дальше они упаковываются в конверты, складываются в коробки и отправляются в сортировочные центры. Но в других штатах процесс на этом не заканчивается. Нужно выдавить символы, покрасить их и просушить табличку.

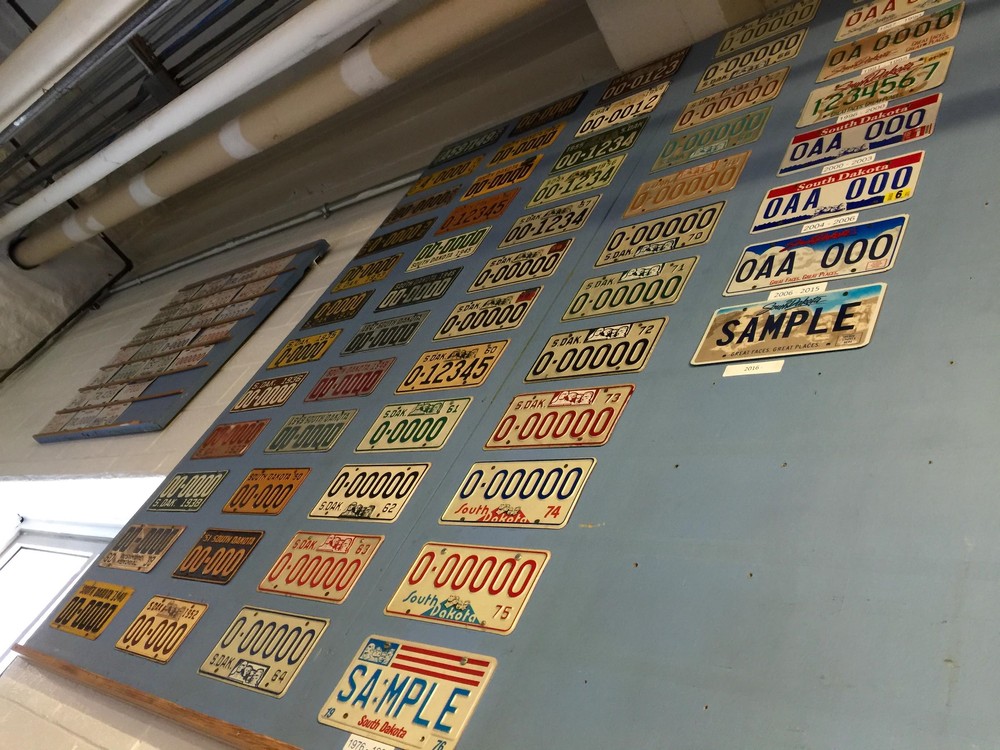

В видеоролике ниже показана практически полностью автоматическая линия производства плоских номерных знаков Южной Дакоты. Здесь работники только собирают и складывают готовые таблички.

В целях экономии иногда применяется система «Print-к-Emboss» для производства номерных знаков без использования печи или оборудования для горячей штамповки (для нанесения рельефного цифрового покрытия). Это компактный струйный принтер, совмещённый с прессом. Большинство же компаний всё ещё продолжают использовать классический метод выдавливания на специальных станках.

Станки для выдавливания

После того, как мы получили алюминиевую пластину с наклеенным рисунком и светоотражающим слоем, требуется выдавить символы.

Эту работу выполняет гидравлический пресс. Например, «Cincinnati 60 CBII-4» или «Safety Feeder M48». Это станки для выдавливания буквенно-цифровых и других специальных символов, использующих штампы шарнирного типа.

Такой пресс может выполнять выдавливание парных (расположенных друг над другом) или одиночных номерных знаков со скоростью около 1000 пар или штук в час. Штампы можно быстро заменить вручную.

При малом объёме используется пресс «Wald M50» со скользящей матрицей. Преимущественно для штучных заказов, например, табличек мотоциклов.

Аппарат для нанесения краски

Мы получили металлическую табличку с графическим фоном и выдавленными символами.

Следующим этапом нужно эти буквы и цифры покрасить. Здесь используется высокоскоростная машина «M31» для нанесения чернил на выдавленные участки номера. По сути это транспортёр, на который рабочий кладёт номера, а они по ленте подаются в специальную камеру, где проходят под красящими валиками из синтетического каучука. Далее они помещаются в сушильную камеру.

Сотрудник проверяет качество каждой таблички и гарантирует, что она точно соответствует заказу. Если где-либо на производственном маршруте обнаруживается дефект или ошибка, номер измельчается и производится его замена.

Оцифровка

Номерной знак готов. Он подаётся по ленте через аппарат LPD (License Plate Digitizer), который оцифровывает номер – считывает символы и вносит их в базу данных. Система сравнивает информацию с уже существующей для исключения дубликатов и других возможных ошибок.

Далее, в зависимости от структуры базы данных, информация используется для:

- печати конверта с адресом владельца ТС;

- печати регистрационных наклеек;

- упаковочных листов;

- производственных отчетов;

- экспорта файла и последующего обновления статуса.

Упаковка

Перед отправкой в сортировочный центр номера запаковываются в конверты и укладываются в коробки.

Опционально используется комбинированная термоусадочная система «HDSA 1721», которая обёртывает номера в плёнку при температуре и уменьшает возможные повреждения при транспортировке пластин.

Контроль качества

Государство устанавливает правила изготовления номерных знаков под руководством законодательного органа каждого штата. Также свои требования предъявляет Комиссия по торговле между штатами.

Государственным органом по управлению ТС утверждаются обозначения номеров, цифры и буквы, допустимость слов и фраз. Также они контролируют производство в исправительных учреждениях и частных компаниях.

Контроль качества происходит на этапе оцифровки перед упаковкой и отправкой.

Никаких побочных продуктов при изготовлении номеров не остаётся. Размеры заготовок изначально соответствуют стандартам. Обрезанные уголки и кружки от отверстий отправляются обратно поставщику алюминия в повторную переработку. Если и присутствует какой-либо мусор, то его объём незначителен.

Вместо заключения

Бонусом предлагаю посмотреть подборку фотографий из государственной тюрьмы Pheasant Industries в Южной Дакоте, где 18 заключённых в брюках и рубашках цвета хаки с надписью «INMATE» с 7:30 до 15:00 производят до 23 000 номерных знаков в день и около 1,5 млн. в год. При этом правительство платит им 25 центов в час.

Короткий обзор завода в Нью-Джерси.

Мини-репортаж из Техаса.

Технология изготовления американских номерных знаков не сильно отличается от других стран. Я рассказал по шагам, как происходит каждый этап производства, но подробнее может описать его только, пожалуй, технолог завода. Если вы знаете больше – пишите в комментариях, что я упустил или в чём ошибся. Вместе разберёмся.

Спасибо.

Познавательная статья.

У нас по той же технологии делают.

На одном дыхании прочитал!